ÉP PHUN NHỰA LÀ GÌ ?

Hướng dẫn đầy đủ về quy trình, ứng dụng, ưu và nhược điểm của ép phun nhựa

Ép phun nhựa là một trong những quy trình sản xuất được sử dụng rộng rãi nhất để sản xuất hàng loạt các sản phẩm nhựa chất lượng cao. Quy trình này bao gồm việc phun vật liệu nóng chảy vào khuôn được thiết kế riêng, sau đó vật liệu nguội và đông cứng thành hình dạng mong muốn. Từ phụ kiện ống nước, thiết bị y tế đến đồ điện tử, đồ tiêu dùng và quần áo, ép phun nhựa cho phép sản xuất hàng loạt các sản phẩm phức tạp, bền và tiết kiệm chi phí, tạo ra hàng nghìn đến hàng triệu sản phẩm giống hệt nhau với lượng chất thải tối thiểu.

Hướng dẫn này cung cấp thông tin toàn diện về ép phun nhựa, bao gồm quy trình, các loại, những lưu ý chính, vật liệu, ứng dụng, ưu điểm và hạn chế của nó. Cho dù bạn đang đánh giá các lựa chọn sản xuất cho một dự án hay muốn tìm hiểu thêm về quy trình ép phun nhựa, hướng dẫn này đều cung cấp những thông tin hữu ích.

I - Ép phun là gì?

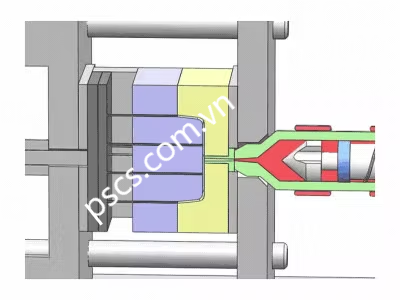

Ép phun là một công nghệ sản xuất định hình, tạo ra các chi tiết bằng cách phun vật liệu nóng chảy vào khuôn đúc sẵn tùy chỉnh. Vật liệu chảy vào khuôn, lấp đầy tất cả các rãnh và khoang. Khi nguội, vật liệu đông đặc theo đúng hình dạng của khoang khuôn, tái tạo các đặc điểm chi tiết cao. Mặc dù có nhiều biến thể ép phun khác nhau cho các vật liệu khác nhau, nhưng ép phun nhựa là ứng dụng phổ biến nhất. Công nghệ này tương thích với cả nhựa nhiệt dẻo và nhựa nhiệt rắn. Tuy nhiên, nhựa nhiệt dẻo là vật liệu chủ yếu cho ép phun nhờ các đặc tính của chúng, chẳng hạn như điểm nóng chảy thấp, độ chảy cao, đông đặc nhanh và độ ổn định nhiệt, khiến chúng rất phù hợp cho quy trình này.

Injection Molding Animation

Ép phun là một trong những quy trình sản xuất được sử dụng rộng rãi nhất, vượt trội hơn cả gia công CNC và công nghệ in 3D về mặt ứng dụng. Công nghệ này chủ yếu được áp dụng trong sản xuất hàng loạt các chi tiết giống hệt nhau. Ép phun có thể tạo ra các chi tiết cực kỳ phức tạp với dung sai tiêu chuẩn ± 0,05 mm, tùy thuộc vào độ chính xác của khuôn. Ép phun nhựa chính xác đạt được dung sai nghiêm ngặt hơn ± 0,05 mm. Ép phun cũng có thể tạo ra nhiều kích cỡ sản phẩm khác nhau, từ dưới 5 mm³ đến hơn 1 m³.

Các sản phẩm cao su đúc ép phun.

II - Sơ lược lịch sử của công nghệ ép phun

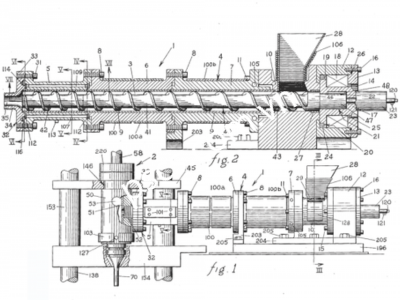

Ép phun bắt đầu vào năm 1872 khi John Wesley Hyatt và Isaiah Hyatt được cấp bằng sáng chế cho chiếc máy đầu tiên dùng để đúc celluloid , một loại nhựa nhân tạo. Quy trình này bao gồm việc nung chảy celluloid trong một thùng và ép nó vào một khuôn đúc liền bằng pít-tông.

Một bước đột phá lớn đến vào năm 1946 khi James Watson Hendry phát triển máy ép phun nhựa kiểu trục vít, cải thiện khả năng trộn vật liệu, kiểm soát dòng chảy và độ đồng nhất. Cải tiến này đã đặt nền móng cho công nghệ ép phun nhựa hiện đại và củng cố vị thế của James trong lịch sử ép phun. Đến những năm 1970 và 1980, gia công CNC đã cải thiện việc chế tạo khuôn, trong khi sự ra đời của máy ép phun điện trong những năm 1980 và 1990 đã cải thiện hiệu suất năng lượng và độ chính xác.

Máy ép phun trục vít của James Watson Hendry

Ngày nay, quy trình ép phun được hưởng lợi từ tự động hóa, robot và giám sát quy trình theo thời gian thực, biến nó thành phương pháp hàng đầu để sản xuất hàng loạt các bộ phận nhựa trong nhiều ngành công nghiệp khác nhau. Những tiến bộ không ngừng trong sản xuất thông minh, vật liệu bền vững và khuôn in 3D tiếp tục định hình tương lai của nó.

III - Quy trình ép phun

Sau khi tìm hiểu về lịch sử của công nghệ ép phun, câu hỏi quan trọng tiếp theo là: ép phun hoạt động như thế nào? Quy trình ép phun từ khâu ý tưởng đến khi hoàn thiện sản phẩm bao gồm năm (5) giai đoạn, như dưới:

1. Thiết kế và chế tạo khuôn : Tạo khuôn tùy chỉnh theo thông số kỹ thuật của sản phẩm.

2. Thiết lập máy : Cấu hình máy ép phun với các thông số chính xác.

3. Chuẩn bị nguyên liệu : Lựa chọn và xử lý nguyên liệu thô.

4. Chu trình ép phun : Quá trình cốt lõi trong đó nhựa nóng chảy được phun vào khuôn, làm nguội và đẩy sản phẩm ra.

5. Hậu xử lý : Các bước bổ sung như cắt tỉa, hoàn thiện hoặc kiểm soát chất lượng.

Mỗi giai đoạn này bao gồm nhiều bước riêng biệt, mỗi bước đều quan trọng để đảm bảo chất lượng, độ bền và chức năng đồng nhất của sản phẩm cuối cùng.

Quá trình ép phun

III.1 - Thiết kế và chế tạo khuôn mẫu

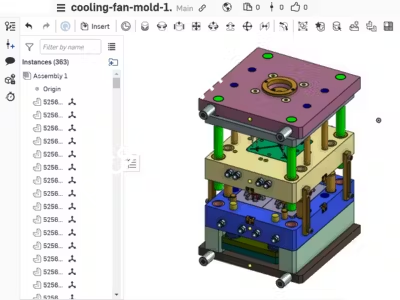

Giai đoạn đầu tiên của một dự án ép phun là thiết kế và chế tạo khuôn. Mặc dù về mặt kỹ thuật, đây không phải là một phần của quy trình đúc thực tế, nhưng chế tạo khuôn là một bước sơ bộ vô cùng quan trọng. Trong bước này, trước tiên các nhà thiết kế sẽ thiết kế một bản sao 3D của khuôn bằng phần mềm CAD (Computer-Aided Modelling). Ngoài việc thiết kế phần khoang khuôn có hình dạng mong muốn, các nhà thiết kế còn kết hợp các tính năng kẹp, dòng chảy, lắp đặt, đẩy và làm mát, chẳng hạn như rãnh dẫn, cổng và kênh, vào thiết kế. Các nhà thiết kế tính đến mọi tính năng của sản phẩm cuối cùng, bao gồm các chi tiết nhỏ, chẳng hạn như chữ, lỗ vít và độ nhám bề mặt, kết hợp các tính năng này vào khuôn. Các kỹ sư tạo khuôn sau khi thiết kế và tối ưu hóa DFM (Design for Manufacturing). Hình ảnh bên dưới hiển thị quy trình thiết kế khuôn trong phần mềm CAD.

Gia công CNC chính xác và gia công tia lửa điện EDM (Electrical Discharge Machining) là những công nghệ phổ biến nhất trong chế tạo khuôn mẫu nhờ khả năng tạo ra các hình dạng phức tạp với dung sai nghiêm ngặt. EDM đặc biệt hữu ích trong việc gia công các vật liệu cực kỳ cứng và tạo ra các đặc điểm khuôn phức tạp, chẳng hạn như rãnh bên trong, khoang sâu và các cạnh bên trong sắc nét, vốn khó đạt được bằng gia công CNC 5 trục . Ngoài ra, những tiến bộ trong công nghệ in 3D kim loại đã giúp việc in 3D khuôn mẫu trở nên khả thi. Hình ảnh bên dưới là khuôn ép phun được gia công bằng CNC.

III.2 - Thiết lập máy

Sau khi chế tạo khuôn, bước tiếp theo trong quy trình ép phun là lắp đặt máy. Người vận hành gắn khuôn vào máy bằng các thiết bị kẹp. Khuôn được kết nối với hệ thống cấp liệu, thường là một thùng chứa được gia nhiệt chứa trục vít xoắn.

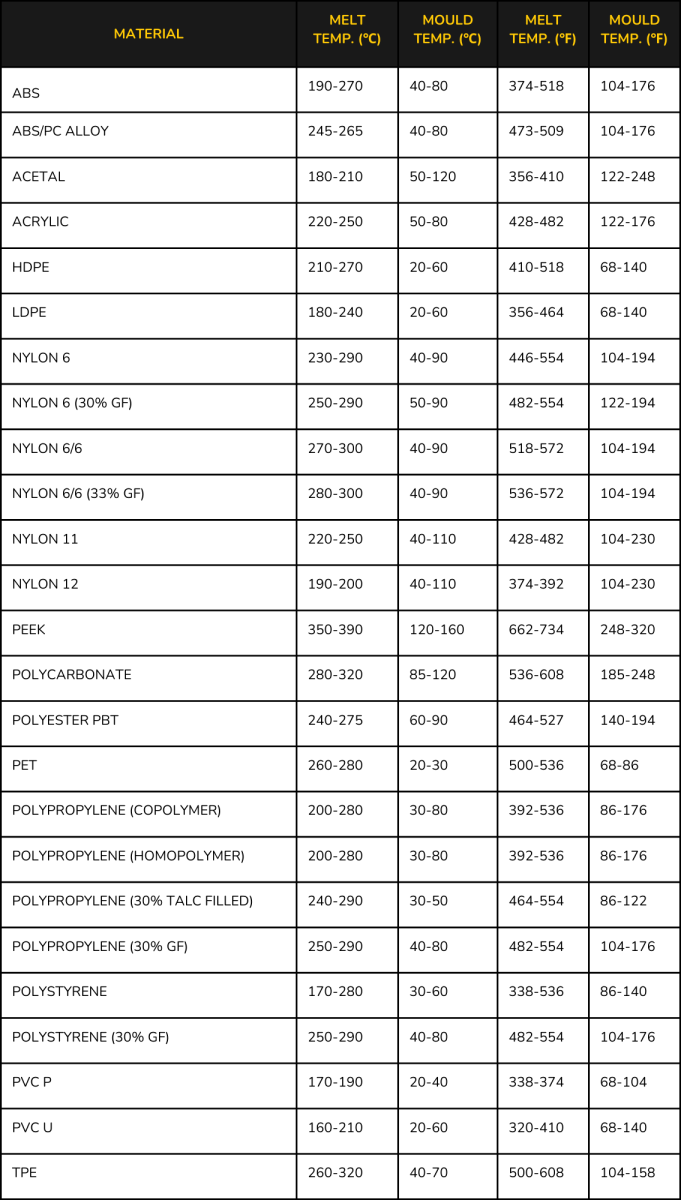

Sau khi khuôn được lắp đặt vào vị trí, hệ thống gia nhiệt của máy ép phun sẽ được bật và cài đặt để làm nóng thùng chứa đến nhiệt độ phù hợp với từng loại nguyên liệu cụ thể. Khuôn cũng được gia nhiệt để tăng cường dòng chảy của nguyên liệu đã nóng chảy và giảm thiểu sốc nhiệt. Bảng dưới đây hiển thị nhiệt độ khuôn phù hợp cho từng loại nguyên liệu. Nhiệt độ khuôn cụ thể có thể thay đổi tùy theo nguyên liệu và điều kiện vận hành. Lưu ý rằng một số loại nhựa có thể không cần gia nhiệt.

Biểu đồ nhiệt độ khuôn và nguyên liệu trong ép phun nhựa

III.3 - Chuẩn bị nguyên liệu

Sau khi thiết lập xong máy ép phun, nhân viên vận hành sẽ chuẩn bị nguyên liệu thô. Đối với nhựa nhiệt dẻo, quy trình này bao gồm việc trộn các hạt nhựa với bất kỳ phụ gia nhựa cần thiết nào. Phụ gia làm thay đổi và cải thiện nhiều khía cạnh và đặc tính khác nhau của nguyên liệu thô và sản phẩm cuối cùng, chẳng hạn như màu sắc, độ bền cơ học, khả năng chịu thời tiết, khả năng chống cháy, tính thẩm mỹ và khả năng phân hủy sinh học. Chúng cũng có thể tác động đến quá trình ép phun, như: tăng cường khả năng chảy, độ ổn định nhiệt, độ kết dính và nhiều yếu tố khác. Các phụ gia ép phun phổ biến bao gồm:

1. Vật liệu gia cường : Cải thiện độ bền, độ cứng và các đặc tính cơ học khác của sản phẩm cuối cùng. Ví dụ như: sợi thủy tinh và sợi carbon.

2. Chất bôi trơn: Giảm thiểu ma sát giữa vật liệu và khuôn, ngăn ngừa dính và giúp chi tiết dễ dàng bị đẩy ra ngoài. Ví dụ như: sáp và silicon.

3. Chất tạo màu: Tạo sắc tố và cải thiện tính thẩm mỹ của sản phẩm cuối cùng. Ví dụ: thuốc nhuộm, bột màu và hỗn hợp màu.

4. Chất hóa dẻo : Giảm độ nhớt của vật liệu nóng chảy, cải thiện lưu lượng và giảm áp suất phun. Ví dụ: Phthalate và citrate.

5. Chất chống cháy : Cải thiện khả năng chống cháy của chi tiết cuối cùng. Ví dụ: Hợp chất brom hóa và phụ gia gốc phốt pho.

6. Chất chống tĩnh điện : Ngăn ngừa sự tích tụ tĩnh điện, giảm hiện tượng vón cục của nguyên liệu. Ví dụ: Amin etoxyl hóa và hợp chất amoni bậc bốn.

7. Chất độn : Tăng thể tích nguyên liệu thô để giảm chi phí. Thay đổi các đặc tính như mật độ, độ dẫn nhiệt hoặc độ cứng. Ví dụ: bột talc và canxi cacbonat.

Nguyên liệu cho ép phun nhựa

III.4 - Chu trình ép phun

Chu trình ép phun là nơi diễn ra quá trình đúc thực tế. Cần hoàn thành mỗi chu trình ép phun để tạo ra một sản phẩm đúc. Chu trình ép phun bao gồm các bước sau.

1. Phun

2. Đóng/ giữ

3. Làm mát và đông đặc

4. Đẩy ra

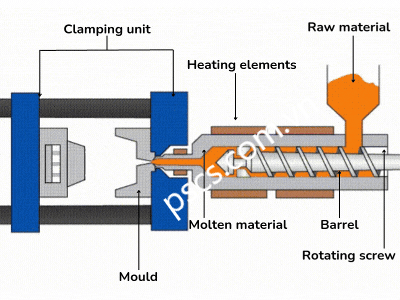

Người vận hành hoặc hệ thống tự động cấp nguyên liệu thô vào thùng máy ép phun, thường thông qua phễu (hopper). Trục vít bên trong thùng quay, đẩy nguyên liệu thô về phía trước khi nó nóng chảy và đồng nhất bên trong thùng đã được gia nhiệt. Trục vít đẩy nguyên liệu nóng chảy đến cuối thùng, nơi nó tập trung thành một luồng phun, làm tăng đáng kể áp suất. Một luồng phun là thể tích nguyên liệu cần thiết để điền đầy khoang khuôn tại một thời điểm cộng thêm khoảng 10%. Khi nguyên liệu và áp suất tích tụ đủ, nguyên liệu sẽ chảy vào khuôn, với áp suất tích tụ này sẽ đẩy nguyên liệu qua tất cả các kênh và khoang. Một số máy ép phun sử dụng cơ chế kiểu pít-tông/piston để phun nguyên liệu nóng chảy.

Máy duy trì áp suất đóng/ giữ khuôn khi đã được đổ đầy để bù đắp cho sự co ngót của vật liệu, một quá trình được gọi là lưu giữ. Khuôn giữ chặt sản phẩm khi nguyên liệu nguội đi và đông đặc. Máy ép phun thường có hệ thống gia nhiệt & làm mát cho phép chất lỏng (không khí, nước hoặc dầu) đi qua các đường dẫn được chỉ định trong khuôn. Khi sản phẩm nguội đến nhiệt độ đủ, khuôn sẽ mở ra và cơ cấu đẩy sản phẩm rắn ra ngoài.

Tùy thuộc vào nguyên vật liệu, kích thước sản phẩm và thiết lập máy, chu trình ép phun từ phun đến đẩy sản phẩm có thể mất từ hai giây đến hai phút. Nhiều thông số quan trọng, chẳng hạn như áp suất phun, nhiệt độ nguyên vật liệu, thời gian làm nguội, thể tích phun và tốc độ phun, được theo dõi và kiểm soát chính xác trong suốt quá trình ép phun để đảm bảo thực hiện tối ưu và ngăn ngừa lỗi ép phun.

III.5 - Xử lý sau ép phun

Bước xử lý chính sau khi phun ép là cắt gọt hay tách bavia. Quá trình này bao gồm việc loại bỏ vật liệu thừa hình thành xung quanh các cạnh của chi tiết trong quá trình đúc. Các chi tiết được ép phun ra khỏi máy với các lớp vật liệu lắng đọng xung quanh cổng phun, rãnh dẫn và đường/cuống phun: những khu vực mà vật liệu nóng chảy chảy qua và xuyên vào khoang khuôn. Ngoài ra, lớp vật liệu thừa, một lớp vật liệu mỏng thừa rỉ ra tại các đường phân khuôn, hình thành xung quanh sản phẩm. Những vật liệu thừa này được loại bỏ và các vết cắt được chà nhám để đảm bảo sản phẩm cuối cùng sạch sẽ và chính xác. Việc cắt gọt có thể được thực hiện thủ công bằng dụng cụ cắt, bằng máy cắt chuyên dụng, hoặc bằng các phương pháp tiên tiến như tách bavia đông lạnh, trong đó các chi tiết được tiếp xúc với nhiệt độ cực thấp để làm cho vật liệu thừa giòn hơn và dễ dàng tách ra. Hình ảnh bên dưới là một chi tiết được ép phun trước và sau khi tách bavia.

Có rất nhiều công đoạn hậu xử lý ép phun thứ cấp. Các công đoạn này, được áp dụng để đạt được các chức năng hoặc tính thẩm mỹ cụ thể, bao gồm:

1. Chà nhám và đánh bóng: Chà nhám giúp loại bỏ các khuyết điểm bề mặt, làm mịn các vùng gồ ghề, đạt được độ nhám bề mặt cụ thể và chuẩn bị các sản phẩm để phủ. Giấy nhám có nhiều loại hạt khác nhau được sử dụng. Đánh bóng tạo ra độ bóng cao, đặc biệt là đối với nhựa trong suốt. Các phương pháp bao gồm đánh bóng cơ học, đánh bóng bằng hợp chất đánh bóng và đánh bóng bằng lửa.

2. Phun cát: Nhà sản xuất phun cát các sản phẩm hoàn thiện bằng vật liệu mịn (hạt thủy tinh, gốm hoặc nhựa) ở áp suất cao để đạt được bề mặt mờ đồng đều, cải thiện độ bám dính hoặc tăng tính thẩm mỹ. Người vận hành cẩn thận để ngăn ngừa biến dạng ở nhựa mềm hơn.

3. Lớp phủ: Mặc dù nhựa có thể được tạo màu trong quá trình đúc, các phương pháp xử lý sau như sơn, nhuộm và lớp phủ chức năng (ví dụ: lớp chống tia UV hoặc lớp chống mài mòn) giúp tăng cường độ bền và tính thẩm mỹ. Một số lớp phủ còn cải thiện độ bám dính hoặc giảm phản xạ.

4. Đánh dấu và tạo họa tiết: In tampon, khắc laser hoặc in lụa, thêm logo, số sê-ri, mã vạch hoặc họa tiết trang trí.

5. Mạ và kim loại hóa: Các nhà sản xuất sử dụng các kỹ thuật như mạ không điện và kim loại hóa chân không để phủ một lớp kim loại (ví dụ: niken, crom hoặc vàng) lên các bộ phận bằng nhựa nhằm tăng độ bền, khả năng dẫn điện hoặc tính thẩm mỹ.

Một khía cạnh quan trọng của quá trình hậu xử lý ép phun là độ hoàn thiện bề mặt: kết cấu bề mặt của chi tiết đã hoàn thiện mà không cần phủ hoặc sơn. Độ nhám bề mặt gia công của khuôn ảnh hưởng đến độ hoàn thiện bề mặt của sản phẩm được ép phun. Tuy nhiên, có một số kỹ thuật để đạt được độ hoàn thiện bề mặt cụ thể.

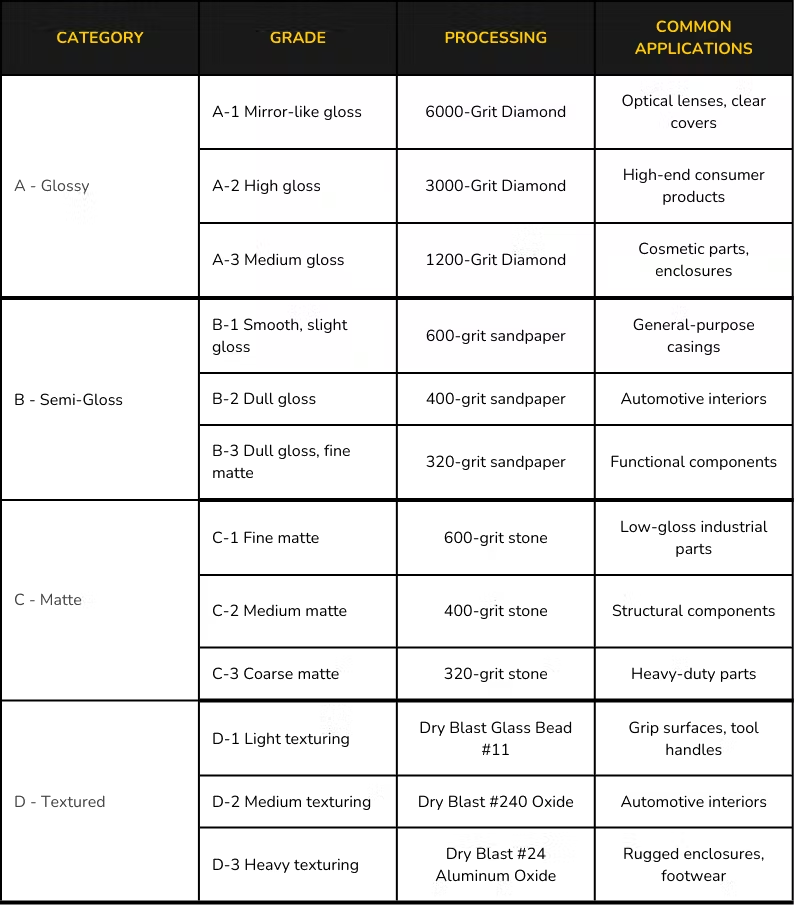

IV - Hoàn thiện bề mặt ép phun

Ngành sản xuất nhựa chuẩn hóa việc hoàn thiện bề mặt ép phun theo hướng dẫn của SPI (Plastics Industry Association). Được phác thảo bởi Plastics Industry Association-Hiệp hội Công nghiệp Nhựa (trước đây gọi là Society of the Plastics Industry - Hội Công nghiệp Nhựa), các hướng dẫn này phân loại và định nghĩa các loại hoàn thiện bề mặt cho các sản phẩm ép phun. Bảng dưới đây biểu thị các loại hoàn thiện bề mặt ép phun nhựa theo tiêu chuẩn công nghiệp.

Một hướng dẫn hoàn thiện bề mặt phổ biến khác nhưng ít được biết đến là hướng dẫn VDI (Verein Deutscher Ingenieure). Xem hướng dẫn hoàn thiện bề mặt ép phun của chúng tôi để biết thêm thông tin. Hướng dẫn VDI không đầy đủ bằng SPI, do đó ít phổ biến hơn. Xem hướng dẫn hoàn thiện bề mặt ép phun của chúng tôi để biết thêm thông tin. Hình ảnh bên dưới là hình ảnh minh họa các lớp hoàn thiện ép phun SPI tiêu chuẩn.

V - Các thành phần của máy ép phun nhựa

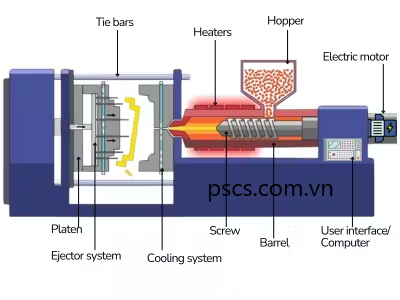

Máy ép phun nhựa bao gồm nhiều bộ phận chính, mỗi bộ phận đảm nhiệm một vai trò quan trọng trong quá trình ép phun nhựa. Các bộ phận này được chia thành năm hệ thống và cụm chính: Khuôn, Cụm phun, Cụm kẹp, Hệ thống điện và Hệ thống điều khiển.

V.1 - Cụm phun

Bộ phận phun có nhiệm vụ làm nóng chảy và phun nhựa vào khuôn. Nó bao gồm các thành phần sau:

1. Phễu (hopper): Chứa và cấp các viên nhựa thô vào thùng (barrel).

2. Nòng (barrel): Chứa trục vít và là khoang để nhựa được nung nóng và nấu chảy.

3. Trục vít (screw): Xoay để trộn, làm tan chảy và chuyển vật liệu nhựa vào khuôn.

4. Bộ phận gia nhiệt (heater): Bao quanh thùng để cung cấp nhiệt cần thiết cho quá trình làm tan chảy nhựa.

5. Đầu phun (Nozzle): Hướng nhựa nóng chảy từ thùng vào khoang khuôn.

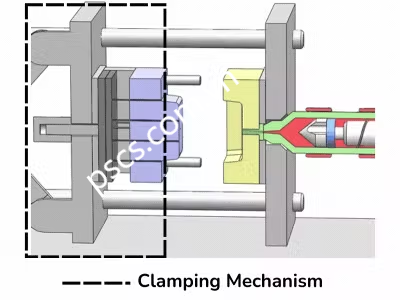

V.2 - Cụm kẹp

Bộ phận kẹp giữ khuôn cố định và tạo lực cần thiết để giữ khuôn đóng kín trong quá trình phun và làm mát. Bộ phận này cũng được trang bị hệ thống đẩy để đẩy sản phẩm ra khỏi khuôn. Bộ phận kẹp bao gồm:

1. Cơ cấu kẹp: Tạo lực để giữ khuôn đóng trong quá trình phun và làm mát.

2. Tấm ép di động và cố định: Cố định hai nửa khuôn vào đúng vị trí.

3. Thanh giằng: Cung cấp hỗ trợ về mặt cấu trúc và dẫn hướng chuyển động của tấm di động.

4. Hệ thống đẩy: Đẩy sản phẩm hoàn thiện ra khỏi khuôn sau khi nguội.

V.3 - Khuôn

Khuôn là một dụng cụ ép phun được thiết kế chính xác, dùng để định hình vật liệu nóng chảy thành hình dạng mong muốn của sản phẩm. Khuôn quyết định hình dạng, kích thước và đặc điểm bề mặt của sản phẩm cuối cùng, đồng thời được chế tạo riêng cho từng thiết kế sản phẩm. Đây là bộ phận quan trọng nhất trong máy ép phun vì nhiều khía cạnh của dụng cụ này, chẳng hạn như vật liệu, thiết kế, chất lượng, dung sai và độ nhám bề mặt, ảnh hưởng đáng kể đến kết quả sản phẩm. Ngoài phần lõm rỗng của chi tiết, khuôn còn bao gồm các bộ phận như rãnh dẫn, cổng phun và kênh làm mát để dẫn hướng dòng chảy của nguyên liệu nhựa, đảm bảo điền đầy chính xác và điều chỉnh quá trình làm mát để đạt chất lượng sản phẩm tối ưu.

Injection Moulding Part - Exploded Animation

Khuôn là một công cụ phức tạp bao gồm các thành phần, tính năng và hệ thống sau:

1. Khoang và Lõi : Khoang tạo nên hình dạng bên ngoài của sản phẩm, trong khi lõi xác định các đặc điểm bên trong của nó.

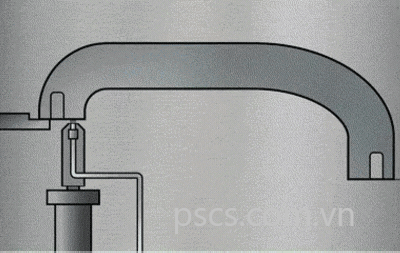

2. Cuống phun, ray dẫn và cổng phun : Cuống phun (sprue) là kênh chính dẫn nhựa nóng chảy từ đầu phun (nozzle) vào khuôn. Từ đó, ray dẫn (runner) phân phối vật liệu vào một hoặc nhiều khoang, và cổng phun (gate) kiểm soát điểm cuối cùng nhựa đi vào khuôn.

3. Hệ thống làm mát : Các kênh làm mát tuần hoàn nước hoặc dầu để điều chỉnh nhiệt độ khuôn, đảm bảo tản nhiệt đồng đều. Hệ thống làm mát hiệu quả giúp giảm thời gian chu trình và giảm thiểu các khuyết tật như cong vênh hoặc lồi lõm.

4. Chốt đẩy : Chốt đẩy đẩy sản phẩm ra ngoài.

5. Hệ thống thoát khí : Các lỗ thoát khí nhỏ trong khuôn cho phép không khí bị giữ lại thoát ra ngoài trong quá trình ép phun, ngăn ngừa các khuyết tật như phun thiếu, vết cháy và không điền đầy.

6. Đế khuôn và tấm khuôn : Đế khuôn chứa và hỗ trợ tất cả các thành phần của khuôn, đảm bảo kết cấu cứng vững. Các tấm kẹp giữ chặt khuôn vào máy ép phun, trong khi các tấm đỡ đảm bảo sự ổn định trong quá trình vận hành.

V.3.1 - Sản xuất khuôn mẫu

Các nhà sản xuất thường chế tạo khuôn mẫu bằng cách gia công CNC , chẳng hạn như phay CNC và tiện CNC, nhờ khả năng sản xuất các chi tiết phức tạp với độ chính xác cao và dung sai nghiêm ngặt. Gia công phóng điện (EDM) cũng được sử dụng rộng rãi trong chế tạo khuôn mẫu, đặc biệt là để tạo ra các chi tiết phức tạp như khoang sâu, góc nhọn và rãnh lõm mà phay CNC thông thường khó đạt được . Gia công EDM cũng rất hiệu quả trong gia công các vật liệu cực kỳ cứng, khiến nó trở thành công cụ không thể thiếu khi làm việc với khuôn thép tôi. Những tiến bộ trong công nghệ in 3D kim loại hiện nay giúp việc tạo khuôn mẫu trở nên tiết kiệm chi phí.

V.3.2 - Vật liệu khuôn

Tùy thuộc vào yêu cầu ứng dụng, khuôn ép nhựa thường được làm bằng kim loại, điển hình là nhôm và thép. Những cân nhắc khi lựa chọn vật liệu làm khuôn bao gồm chi phí, tốc độ, dung sai, độ bền và khối lượng sản xuất. Khuôn nhôm thường có giá thành thấp hơn và dễ gia công hơn, nhanh hơn do nhôm dễ gia công. Những khuôn này phù hợp để tạo mẫu và sản xuất khối lượng nhỏ. Tuy nhiên, các đặc tính cơ học tương đối kém, sự thay đổi kích thước do nhiệt độ và dễ bị mài mòn và hư hỏng sau nhiều chu trình kẹp và phun khiến chúng không phù hợp với sản xuất khối lượng rất lớn và các sản phẩm yêu cầu dung sai cực kỳ nghiêm ngặt. Lưu ý rằng những hạn chế này không áp dụng trong nhiều ứng dụng. Khuôn nhôm hoàn toàn phù hợp với hơn 10.000 chu trình làm việc, tùy thuộc vào các yếu tố như mác nhôm, vật liệu nhựa và độ phức tạp của sản phẩm.

Mặt khác, khuôn thép phù hợp hơn cho sản xuất công nghiệp liên tục, quy mô lớn. Những khuôn này, thường được làm từ thép công cụ H13, S136 và P20, cực kỳ bền và có khả năng chịu được nhiệt độ, áp suất cao và thời gian sản xuất dài. Mặc dù giá thành cao gấp 1,5 đến 3 lần so với khuôn nhôm, khuôn thép có thể đáp ứng từ 100.000 đến hàng triệu chu trình ép. Ngược lại, thép có độ dẫn nhiệt thấp hơn nhôm, dẫn đến thời gian gia nhiệt và làm nguội lâu hơn trong quá trình ép phun. Lựa chọn vật liệu là một khía cạnh quan trọng trong chế tạo khuôn. Đội ngũ chuyên gia của PSCS sẽ phân tích các yêu cầu cụ thể của dự án và lựa chọn vật liệu khuôn phù hợp nhất, cân bằng giữa chi phí, độ bền, tốc độ và hiệu quả.

V.4 - Hệ thống năng lượng

Máy ép phun được cung cấp năng lượng bởi hệ thống thủy lực hoặc điện, điều khiển chuyển động của cụm phun và cụm kẹp. Hệ thống này cung cấp lực cần thiết để xoay trục vít hoặc pít-tông. Nó bao gồm:

1. Động cơ Servo (trong máy ép phun điện): Cung cấp mô-men xoắn để quay trục vít.

2. Xi lanh thủy lực (trong máy ép phun thủy lực): Cung cấp lực để di chuyển cơ cấu phun và kẹp.

3. Máy bơm và van: Điều chỉnh áp suất và lưu lượng dầu (trong hệ thống thủy lực).

V.5 - Hệ thống điều khiển

Hệ thống điều khiển quản lý hoạt động của toàn bộ máy ép phun nhựa. Nó điều khiển màn hình và kiểm soát các thông số như áp suất, nhiệt độ và tốc độ. Hệ thống này cũng điều khiển và tự động hóa các chuyển động vật lý của các bộ phận máy. Hệ thống điều khiển bao gồm:

1. Cảm biến: Theo dõi và điều chỉnh các biến số như nhiệt độ, áp suất và tốc độ phun.

2. Bộ truyền động: Điều khiển vật lý các thành phần máy dựa trên dữ liệu đầu vào điều khiển.

3. Máy tính/Bộ điều khiển: Bộ não của máy ép phun. Nó tự động hóa các chức năng của máy dựa trên dữ liệu đầu vào và phản hồi điều khiển.

4. Giao diện người dùng: Cho phép người vận hành lập trình quy trình ép phun, quy định các thông số như nhiệt độ, áp suất và thời gian chu trình.

VI - Các loại khuôn ép phun

Có nhiều công nghệ/kỹ thuật ép phun, mỗi công nghệ phù hợp với các nguyên vật liệu, hình dạng sản phẩm và yêu cầu hiệu suất khác nhau. Các kỹ thuật này là những biến thể của quy trình ép phun thông thường, với sự khác biệt về thiết kế khuôn, máy ép phun và quy trình thực hiện.

VI.1 - Ép phun nhựa nhiệt dẻo

Còn được gọi là ép phun nhựa, ép phun nhiệt dẻo là quy trình ép phun phổ biến nhất. Trong hầu hết các ngữ cảnh, thuật ngữ "ép phun" dùng để chỉ quy trình này. Được coi là ép phun thông thường, ép phun nhựa sản xuất các sản phẩm từ nguyên liệu nhựa nhiệt dẻo bằng quy trình đúc tiêu chuẩn: nguyên liệu nhựa nhiệt dẻo được nấu chảy và ép vào khuôn. Vật liệu này nguội đi và rắn lại theo hình dạng của khuôn. Có các biến thể sau của quy trình ép phun thông thường:

1. Ép phun vi mô: Được sử dụng để sản xuất các sản phẩm nhựa cực nhỏ và chính xác. Máy ép phun nhựa và khuôn cũng nhỏ, tương ứng với kích thước của sản phẩm.

2. Ép phun thành mỏng : Được thiết kế cho các sản phẩm nhẹ, sử dụng ít vật liệu, thường được sử dụng trong bao bì đóng gói và thiết bị điện tử tiêu dùng. Khuôn trong quy trình ép phun nhựa này được thiết kế đặc biệt để tạo ra thành mỏng. Các thông số đúc được giám sát rất chặt chẽ để ngăn ngừa cong vênh và co ngót.

3. Ép phun áp suất thấp : Quy trình này lý tưởng để sản xuất các linh kiện tinh xảo, chẳng hạn như đóng gói thiết bị điện tử, nơi áp suất cao có thể làm hỏng các bộ phận bên trong. Sử dụng áp suất phun thấp hơn đảm bảo các chi tiết đúc được tạo hình nhẹ nhàng mà không ảnh hưởng đến tính toàn vẹn của các linh kiện nhạy cảm.

4. Ép phun hỗ trợ khí : Quá trình này bao gồm việc phun khí vào nhựa nóng chảy để tạo ra các phần rỗng, giảm trọng lượng và sử dụng vật liệu đồng thời cải thiện độ ổn định kích thước. Máy ép phun nhựa và khuôn có các bộ phận hỗ trợ dòng khí.

Quy trình ép phun hỗ trợ khí

VI.2 - Ép phun nhựa nhiệt rắn

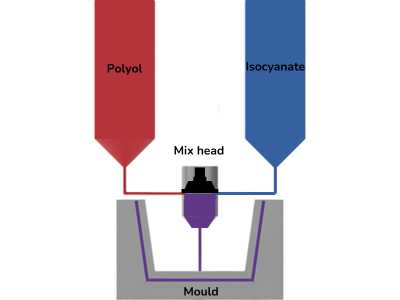

Ép phun nhựa nhiệt rắn là một biến thể của ép phun được thiết kế cho nhựa nhiệt rắn, một loại nhựa trải qua phản ứng hóa học không thể đảo ngược khi được gia nhiệt, tạo ra cấu trúc cứng vĩnh cửu. Không giống như nhựa nhiệt dẻo, nhựa nhiệt rắn đã lưu hóa không bị nóng chảy trở lại khi được gia nhiệt. Trong ép phun nhiệt rắn, nguyên liệu thô, thường là bột nhão nhiệt rắn dạng lỏng hoặc nhớt, được phun vào khuôn đã được gia nhiệt trước dưới áp suất được kiểm soát. Khi vào bên trong khuôn, nhiệt độ và áp suất kích hoạt một phản ứng hóa học khiến vật liệu lưu hóa và cứng lại. Các phân tử polyme tạo thành các liên kết ngang không thể đảo ngược, đảm bảo sản phẩm cuối cùng giữ được hình dạng và các đặc tính cơ học.

Đúc phun phản ứng

VI.3 - Đúc phun cao su silicon lỏng

Ép phun cao su silicon lỏng là quy trình sản xuất các chi tiết cao su silicon bằng silicon lỏng. Cao su silicon lỏng là vật liệu nhiệt rắn được phun ở dạng lỏng vào khoang khuôn đã được làm nóng trước. Sau đó, vật liệu được xử lý bằng nhiệt hoặc phản ứng hóa học bên trong khuôn, tạo thành chi tiết silicon dẻo dai và bền chắc. Ép phun cao su silicon lỏng rất giống với ép phun nhiệt rắn, điểm khác biệt chính là bản chất đàn hồi của cao su silicon lỏng.

Các sản phẩm đúc ép phun bằng cao su silicon lỏng

Quy trình này thường được sử dụng cho thiết bị y tế, gioăng, thiết bị đeo tiêu dùng, bao bì thực phẩm, v.v., những nơi đòi hỏi tính linh hoạt, độ chính xác và khả năng đàn hồi cao. Độ nhớt thấp của cao su silicon lỏng cũng cho phép sản xuất các thiết kế phức tạp và chi tiết tinh xảo, ngay cả trên những mặt cắt rất mỏng.

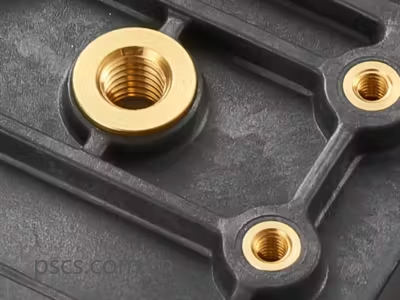

VI.4 - Đúc ép chèn

Đúc ép chèn là một quy trình ép phun nhựa, trong đó một chi tiết chèn được chế tạo sẵn, chẳng hạn như các bộ phận kim loại, ốc vít hoặc tiếp điểm điện, được đặt vào khoang khuôn trước khi phun nhựa. Vật liệu nhựa nhiệt dẻo hoặc nhiệt rắn sau đó được phun vào khuôn xung quanh chi tiết chèn, chi tiết chèn được bao bọc bởi vật liệu nhựa. Quy trình này cho phép tạo ra các chi tiết kết hợp độ bền và chức năng của chi tiết chèn với tính linh hoạt và khả năng tự do thiết kế của vật liệu nhựa. Ví dụ về các vật dụng hàng ngày được sản xuất bằng phương pháp ép chèn là đầu nối USB, giắc cắm âm thanh, núm vặn và kẹp cáp. Bạn sẽ nhận thấy sự kết hợp giữa vật liệu kim loại và nhựa trong mỗi sản phẩm này.

Đúc ép chèn thường được sử dụng trong các ứng dụng đòi hỏi gia cố hoặc tích hợp chức năng, chẳng hạn như dụng cụ, đầu nối và chốt. Ưu điểm chính của nó là khả năng kết hợp nhiều vật liệu và quy trình trong một bước đúc duy nhất, giúp cải thiện hiệu quả và giảm nhu cầu lắp ráp bổ sung.

VI.5 - Đúc ép chồng lớp

Đúc ép chồng lớp tương tự như đúc ép chèn nhưng bao gồm việc phun vật liệu lên trên một lớp nền đã có. Lớp nền có thể là một chi tiết đã được đúc trước đó hoặc một vật liệu khác, chẳng hạn như cao su trên nhựa hoặc nhựa trên kim loại. Trong quy trình này, một vật liệu được phun lên một lớp nền để tạo ra một chi tiết nhiều lớp với tính thẩm mỹ, công thái học hoặc chức năng được cải thiện. Lớp nền đóng vai trò là vật liệu cốt lõi, trong khi lớp đúc chồng lớp bổ sung các đặc tính như bề mặt mềm mại, khả năng bịt kín hoặc độ bền cơ học được cải thiện. Hình ảnh bên dưới là một chi tiết được đúc chồng lớp

Đúc ép chồng lớp thường được sử dụng cho các sản phẩm đòi hỏi các thành phần đa vật liệu, chẳng hạn như hàng tiêu dùng, dụng cụ và thiết bị thể thao. Ví dụ cụ thể bao gồm tay cầm bàn chải đánh răng, tay cầm chơi game, dao cạo râu và đồ bảo hộ. Đúc ép chồng lớp cho phép tạo ra các sản phẩm vừa đẹp mắt vừa bền bỉ, đồng thời đáp ứng các nhu cầu chức năng cụ thể.

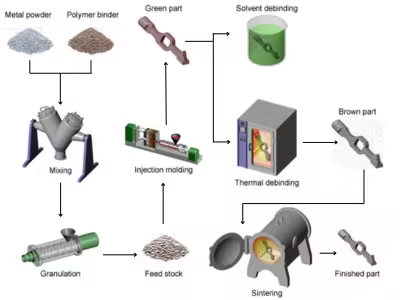

VI.6 - Đúc ép phun kim loại

Đúc ép phun kim loại là một quy trình luyện kim bột chuyên biệt, kết hợp tính linh hoạt của ép phun với độ bền và độ cứng của kim loại. Trong quy trình này, bột kim loại mịn được trộn với vật liệu kết dính để tạo thành nguyên liệu đầu vào, sau đó được phun vào khoang khuôn dưới áp suất cao. Chi tiết sau đó được thiêu kết trong lò để loại bỏ liên kết, hợp nhất các hạt kim loại và đạt được mật độ và độ bền cuối cùng của chi tiết.

Ép phun kim loại được sử dụng để sản xuất các chi tiết kim loại phức tạp với số lượng lớn, ứng dụng đa dạng từ hàng không vũ trụ và ô tô, xe máy đến y tế và điện tử tiêu dùng. Công nghệ này đặc biệt hữu ích trong việc sản xuất các chi tiết nhỏ, phức tạp với dung sai nghiêm ngặt, vốn khó hoặc tốn kém nếu sử dụng các kỹ thuật gia công kim loại truyền thống.

Tác giả bài viết đã có thời gian làm việc ở nhà máy Sintering của Honda Việt Nam năm 2010 lúc nhà máy mới bắt đầu, chuyên về công nghệ ép phun kim loại để đúc ép bánh răng chủ động (primary gear) cho các dòng xe số.

VII - Vật liệu ép phun

Quy trình ép phun tương thích với nhiều loại nhựa nhiệt dẻo, nhựa nhiệt rắn, vật liệu đàn hồi và kim loại. Những vật liệu này mang lại nhiều đặc tính đa dạng, ảnh hưởng đến các tiêu chí hiệu suất, chẳng hạn như độ bền, độ dẻo, khả năng chịu nhiệt và khả năng tương thích hóa học. Việc lựa chọn vật liệu phù hợp là rất quan trọng để đạt được các đặc tính cơ học, độ bền và hiệu quả chi phí mong muốn của sản phẩm cuối cùng. PSCS cung cấp hơn 50 loại nguyên vật liệu ép phun .

VII.1 - Nhựa nhiệt dẻo

Nhựa nhiệt dẻo là vật liệu được sử dụng phổ biến nhất trong ép phun. Những vật liệu này ban đầu ở dạng viên; chúng mềm ra khi được gia nhiệt và cứng lại khi được làm nguội, cho phép chúng được nấu chảy lại và định hình lại nhiều lần mà không bị phân hủy đáng kể. Đặc tính này là sự khác biệt chính giữa vật liệu nhiệt rắn và vật liệu nhiệt dẻo.

Sự phổ biến của chúng trong ép phun là kết quả của các đặc tính như độ chảy cao, độ ổn định nhiệt và làm mát nhanh, hoàn toàn phù hợp với quy trình ép phun. Hơn nữa, có rất nhiều loại nhựa nhiệt dẻo với các đặc tính có lợi khác nhau, khiến chúng phù hợp với vô số ứng dụng. Các loại nhựa nhiệt dẻo ép phun phổ biến bao gồm:

1. Polypropylene (PP) : Nhẹ, dẻo, chịu được hóa chất và chịu được sự mài mòn. Được sử dụng trong các bộ phận nội thất ô tô, ống tiêm y tế, hộp đựng thực phẩm và bản lề (ví dụ: bản lề sống trong nắp chai).

2. Acrylonitrile Butadiene Styrene (ABS) : Bền, chịu va đập và dễ gia công. Thường được sử dụng trong vỏ thiết bị điện tử, bảng điều khiển ô tô, vỏ dụng cụ và gạch LEGO.

3. Polyethylene (PE) : Có nhiều mật độ khác nhau, chủ yếu là HDPE và LDPE, mang lại độ bền và khả năng chống hóa chất. Các ứng dụng ép phun bao gồm nắp và nắp đậy, thùng chứa, vật liệu cách điện dây và các bộ phận công nghiệp cứng.

4. Polycarbonate (PC) : Độ bền va đập cao và trong suốt. Thường được sử dụng trong kính bảo hộ, vỏ đèn LED, thấu kính đèn pha ô tô và vỏ bọc bền bỉ.

5. Polyamide (Nylon, PA) : Khả năng chống mài mòn cao, độ bền và ma sát thấp. Được tìm thấy trong bánh răng, ống lót, giá đỡ, dây buộc cáp và các bộ phận kết cấu ô tô.

6. Polyoxymethylene (POM/Acetal) : Độ ổn định kích thước tuyệt vời, ma sát thấp và khả năng chống mài mòn. Được sử dụng trong các chi tiết chính xác như bánh răng, ổ trục, linh kiện hệ thống nhiên liệu và vỏ bơm.

7. Polystyrene (PS) : Có sẵn ở cả polystyrene đa dụng (GPPS) và polystyrene chịu va đập cao (HIPS). Các ứng dụng ép phun bao gồm dao kéo dùng một lần, vỏ nhựa, khay thí nghiệm và hàng tiêu dùng nhẹ.

8. Polyethylene Terephthalate (PET) : Mặc dù thường được dùng trong đúc thổi chai, PET được sử dụng trong đúc phun để tạo phôi, khay cứng, bao bì mỹ phẩm và các bộ phận cơ khí.

VII.2 - Nhựa nhiệt rắn

Nhựa nhiệt rắn khác với nhựa nhiệt dẻo ở chỗ chúng trải qua phản ứng liên kết hóa học vĩnh cửu khi được nung nóng và đúc khuôn. Sau khi đóng rắn, chúng không thể nấu chảy lại hoặc định hình lại, khiến chúng trở nên lý tưởng cho các ứng dụng đòi hỏi khả năng chịu nhiệt, độ bền cơ học và độ ổn định kích thước cao. Các loại nhựa nhiệt rắn phổ biến bao gồm:

1. Nhựa Epoxy (Epoxy Resins): Được sử dụng trong vật liệu composite có độ bền cao.

2. Nhựa Phenolic (Phenolic Resins): Chịu nhiệt và thường được sử dụng trong các linh kiện điện.

3. Polyurethane (PU): Được sử dụng trong ép phun phản ứng (RIM) để tạo ra các bộ phận kết cấu nhẹ, cứng.

VII.3 - Chất đàn hồi

Chất đàn hồi là vật liệu mềm dẻo, giống cao su, có độ đàn hồi và độ bền tuyệt vời. Những vật liệu này có thể là nhựa nhiệt dẻo (TPE) hoặc nhựa nhiệt rắn (cao su silicon). Ví dụ bao gồm:

1. Nhựa nhiệt dẻo đàn hồi (TPE-Thermoplastic Elastomers): Có thể tái chế như nhựa nhiệt dẻo nhưng vẫn giữ được tính chất giống cao su và được sử dụng làm tay cầm và gioăng.

2. Cao su silicon lỏng (LSR-Liquid Silicone Rubber): Một loại elastomer nhiệt rắn có khả năng chịu nhiệt và tương thích sinh học cao, lý tưởng cho các thiết bị y tế và phớt ô tô.

VII.4 - Kim loại

Ép phun kim loại được sử dụng để sản xuất các chi tiết kim loại nhỏ, có độ chính xác cao bằng cách phun hỗn hợp bột kim loại và chất kết dính vào khuôn. Sau đó, chất kết dính được loại bỏ và chi tiết được thiêu kết để đạt được mật độ đầy đủ. Các loại bột kim loại phổ biến được sử dụng bao gồm:

1. Thép không gỉ: Chống ăn mòn và được sử dụng rộng rãi trong các ứng dụng y tế và hàng không vũ trụ.

2. Titan: Nhẹ và tương thích sinh học, thường được sử dụng cho cấy ghép y tế.

3. Hợp kim đồng: Có khả năng dẫn nhiệt và dẫn điện tuyệt vời, được sử dụng trong các linh kiện điện tử.

Ép phun kim loại phù hợp hơn gia công CNC cho các ứng dụng đòi hỏi sản xuất quy mô lớn, tiết kiệm chi phí. Phương pháp này cũng được sử dụng cho các chi tiết kim loại có hình dạng phức tạp.

VIII - Kinh nghiệm thiết kế khuôn ép phun

Thiết kế cho công nghệ ép phun là một quá trình phức tạp và đa diện. Ngoài việc thiết kế sản phẩm, các nhà thiết kế cần cân nhắc nhiều yếu tố quan trọng khi thiết kế khuôn. Bản thân thiết kế sản phẩm phải tính đến các đặc điểm cụ thể của quy trình ép phun. Do đó, mô hình 3D để in 3D có thể không phù hợp để ép phun. Sau đây là một số mẹo thiết kế:

1. Duy trì độ dày thành đồng đều : Điều này đảm bảo làm nguội đều và giảm cong vênh, lồi lõm và tập trung ứng suất. Nếu cần thay đổi, hãy sử dụng các chuyển đổi dần dần để tránh khuyết tật.

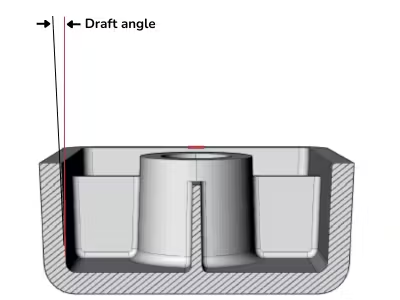

2. Kết hợp Góc Dốc : Điều này cho phép dễ dàng lấy chi tiết ra khỏi khuôn, giảm nguy cơ dính hoặc hư hỏng. Tùy thuộc vào độ phức tạp của chi tiết, chúng tôi khuyến nghị góc dốc điển hình từ 1–3° mỗi bên.

3. Tránh các góc nhọn : Các góc nhọn tạo ra sự tập trung ứng suất và làm tăng nguy cơ nứt.

4. Sử dụng các góc bo tròn hoặc cạnh tròn để cải thiện dòng chảy vật liệu và tính toàn vẹn của kết cấu.

5. Tối ưu hóa thiết kế gân và gờ : Để tránh lồi lõm, gân nên có độ dày bằng 40–60% độ dày thành danh nghĩa. Gờ (dùng cho ốc vít) nên có đế bo tròn và được kết nối với gân để tăng độ bền.

6. Đảm bảo thoát khí đầy đủ : Thoát khí đúng cách giúp ngăn ngừa tình trạng kẹt khí, vết cháy và tràn khí không hoàn toàn. Độ sâu của lỗ thoát khí nên từ 0,01–0,05 mm để không khí thoát ra ngoài mà không bị rò rỉ nhựa.

Những mẹo thiết kế này giúp nâng cao chất lượng sản phẩm, giảm chi phí sản xuất, giảm thiểu lỗi và cải thiện quy trình ép phun. Xem hướng dẫn thiết kế ép phun toàn diện của chúng tôi để biết thêm nhiều mẹo và quy tắc thiết kế khác.

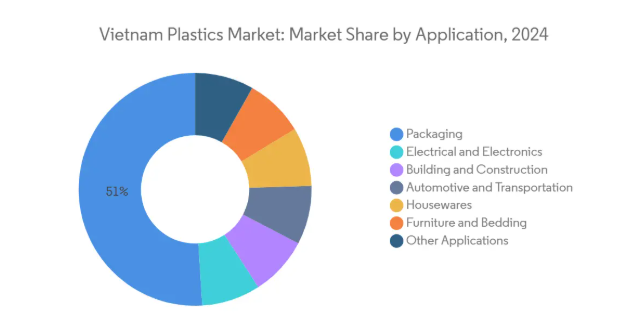

IX - Ứng dụng của ép phun

Khả năng biến đổi nhiều loại vật liệu thành sản phẩm hoàn thiện với hình dạng phức tạp, dung sai nghiêm ngặt và độ đồng nhất cao của ép phun đã khiến nó trở thành một trong những công nghệ sản xuất hiện đại được sử dụng rộng rãi nhất. Nhờ khả năng này và sự phổ biến của nhựa, quy trình ép phun được sử dụng trong vô số ứng dụng thuộc nhiều ngành công nghiệp, chủ yếu là sản xuất linh kiện/ sản phẩm nhựa. Trong ngành sản xuất nhựa trị giá hàng chục tỷ USD (chỉ tính riêng tại Việt Nam), ép phun chiếm phần lớn trong tất cả các sản phẩm nhựa, từ vật liệu cách nhiệt trong xây dựng đến giày dép.

Nhờ khả năng lặp lại, khả năng mở rộng và tốc độ, ép phun chủ yếu được sử dụng trong sản xuất sản phẩm quy mô vừa và lớn. Máy ép phun thường được tích hợp vào các dây chuyền sản xuất hoàn toàn tự động với các công nghệ sản xuất, vận chuyển, kiểm tra và đóng gói khác.

IX.1 - Xây dựng và Thi công

Ép phun được sử dụng trong xây dựng để sản xuất phụ kiện ống, hộp ống dẫn điện, khung cửa sổ và cửa ra vào, ốc vít, bộ phận cách nhiệt và kẹp tấm. Các loại nhựa bền như PVC và polypropylene được ưa chuộng cho các ứng dụng này.

IX.2 - Ô tô và hàng không vũ trụ

Nhiều bộ phận nội thất và ngoại thất được sản xuất bằng đúc ép phun, chẳng hạn như bảng điều khiển, cản xe, tấm ốp cửa, lưới tản nhiệt, lỗ thông gió, vỏ đèn và bình chứa chất lỏng. Các bộ phận dưới nắp capo, bao gồm kẹp, giá đỡ và các bộ phận cách điện cáp, cũng được sản xuất bằng các biến thể của quy trình đúc phun.

IX.3 - Điện, Điện tử và Viễn thông

Ép phun rất quan trọng trong ngành điện và điện tử để sản xuất vỏ công tắc, vỏ bảng mạch, đầu nối, ổ cắm, vỏ bảo vệ, linh kiện quản lý cáp, vỏ bộ định tuyến và modem, hộp nối cáp quang và vô số linh kiện điện tử khác.

IX.4 - Thể thao và thời trang

Ép phun đồ thể thao là công nghệ thiết yếu để sản xuất mũ bảo hiểm, miếng bảo vệ miệng, đệm bảo vệ, đế giày, linh kiện thiết bị thể dục và nhiều phụ kiện thể thao khác. Polymer hiệu suất cao đảm bảo các sản phẩm này có khả năng chống va đập và độ bền vượt trội.

Quy trình ép phun được sử dụng rộng rãi trong sản xuất đế giày, gọng kính râm, trang sức, vỏ đồng hồ và phụ kiện túi xách. Nó cho phép sản xuất hàng loạt các phụ kiện thời trang bền bỉ và phong cách, thường có thiết kế tinh xảo và độ hoàn thiện cao cấp.

IX.5 - Y tế, Chăm sóc sức khỏe và Công nghệ sinh học

Ép phun đóng vai trò quan trọng trong việc sản xuất ống tiêm, bộ phận truyền dịch tĩnh mạch, tay cầm dụng cụ phẫu thuật, ống hít thở, bộ xét nghiệm chẩn đoán, bộ phận giả, vật tư tiêu hao trong phòng thí nghiệm và vỏ thiết bị chẩn đoán. Nhựa tương thích sinh học được lựa chọn cho các sản phẩm này để đảm bảo an toàn cho bệnh nhân và khả năng chịu được quá trình khử trùng.

IX.6 - Hàng tiêu dùng

Nhiều sản phẩm tiêu dùng hàng ngày, chẳng hạn như đồ chơi, dụng cụ nhà bếp, hộp đựng, phụ kiện nội thất, ốp lưng điện thoại và vỏ thiết bị gia dụng, được sản xuất bằng phương pháp ép phun. Quy trình này đảm bảo hiệu quả về chi phí, độ bền và độ chính xác trong sản xuất số lượng lớn.

X - Ưu điểm của ép phun

Ép phun là một trong những công nghệ sản xuất được sử dụng rộng rãi nhất trên toàn thế giới hiện nay, đặc biệt là trong sản xuất các sản phẩm nhựa quy mô lớn. Sự phổ biến này là kết quả của nhiều đặc tính và lợi thế có lợi của công nghệ này. Một số ưu điểm của quy trình ép phun như sau.

X.1 - Hình dạng phức tạp

Ép phun có thể tạo ra hình dạng phức tạp thông qua khuôn chức năng. Các công nghệ chế tạo khuôn tiên tiến, chẳng hạn như gia công phóng điện (EDM) và in 3D kim loại , cho phép các nhà sản xuất tạo ra khuôn với dạng hình học không giới hạn.

X.2 - Chất lượng sản phẩm cao

Quá trình ép phun không ảnh hưởng tiêu cực đến chất lượng cuối cùng của các sản phẩm chế tạo. Thay vào đó, nó cho phép bạn cải thiện đáng kể chất lượng thành phẩm bằng cách bổ sung các chất phụ gia tăng cường sản phẩm.

X.3 - Khả năng lặp lại

Sau khi thiết lập ban đầu, một máy ép phun và một khuôn duy nhất có thể sản xuất hàng trăm nghìn sản phẩm giống hệt nhau mà không có sự khác biệt về chất lượng hay hình dạng. Đây là một trong những ưu điểm chính của ép phun, giúp nó trở nên lý tưởng cho sản xuất quy mô lớn.

X.4 - Tốc độ

Ép phun là một quá trình cực kỳ nhanh chóng. Chu trình từ phun đến đẩy sản phẩm ra có thể mất từ hai giây đến hai phút. Điều này có nghĩa là một máy ép phun có thể sản xuất từ 30 đến 1.800 sản phẩm mỗi giờ, so với máy CNC và máy in 3D, vốn có thể mất nhiều giờ để sản xuất một sản phẩm, tùy thuộc vào kích thước và độ phức tạp của nó. Tốc độ là một lợi thế đáng kể khác của ép phun, hỗ trợ sản xuất quy mô lớn.

X.5 - Chi phí thấp cho mỗi đơn vị sản xuất lớn

Ép phun mang lại một trong những chi phí thấp nhất trên mỗi sản phẩm so với tất cả các công nghệ sản xuất. Nhựa, vật liệu ép phun chính, có giá thành tương đối rẻ. Hơn nữa, quy trình ép phun diễn ra nhanh chóng và đòi hỏi sự can thiệp tối thiểu của con người. Chi phí chính của một dự án ép phun là khuôn. Tuy nhiên, chi phí này được phân bổ cho nhiều đơn vị sản phẩm, giúp giảm chi phí trên mỗi đơn vị sản phẩm nhờ lợi thế kinh tế theo quy mô . Những yếu tố này làm cho ép phun trở thành một quy trình có hiệu quả chi phí cho sản xuất quy mô lớn.

X.6 - Tính linh hoạt

Ép phun là một quy trình đa năng và hiệu quả cao. Công nghệ này có thể được điều chỉnh để phù hợp với nhiều kích cỡ thể tích sản phẩm khác nhau, từ dưới 5 mm³ đến hơn 1 m³. Nó cũng tương thích với nhiều loại nhựa và kim loại, có thể tạo ra nhiều bề mặt hoàn thiện khác nhau và cho phép bạn điều chỉnh các đặc tính của sản phẩm bằng phụ gia.

XI - Nhược điểm của ép phun

Mặc dù quy trình ép phun có nhiều lợi ích, nhưng nó cũng có một số hạn chế nhất định khiến nó không phù hợp với một số dự án và ứng dụng nhất định. Một số nhược điểm của ép phun được phân tích dưới đây:

XI.1 - Chi phí thiết lập ban đầu cao (Vốn đầu tư ban đầu lớn)

Ép phun có chi phí lắp đặt khá cao, với máy ép phun có giá lên tới 1 triệu USD. Ngoài ra, chi phí khuôn mẫu dao động từ khoảng 1.000 USD cho sản xuất đơn giản, số lượng ít đến hơn 100.000 USD cho khuôn mẫu lớn, phức tạp được sử dụng trong sản xuất quy mô lớn. Hãy liên hệ PSCS sẽ giúp bạn giải quyết vấn đề này.

XI.2 - Không hiệu quả cho việc tạo mẫu và sản xuất nhỏ

Do thời gian, chi phí và công sức liên quan đến thiết kế và chế tạo khuôn, quy trình ép phun không hiệu quả hoặc tiết kiệm chi phí cho việc tạo mẫu hoặc sản xuất đơn lẻ. Các kỹ sư thường mất nhiều ngày đến nhiều tuần để thiết kế và sản xuất khuôn, khiến việc dành thời gian và chi phí này cho một bộ phận đơn lẻ trở nên không thực tế. Hãy liên hệ PSCS sẽ giúp bạn giải quyết vấn đề này.

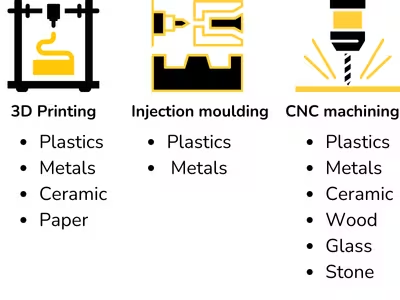

XI.3 - Hạn chế về vật liệu

Ép phun chỉ giới hạn ở nhựa nhiệt dẻo, nhựa nhiệt rắn, vật liệu đàn hồi và một số kim loại. Mặc dù tương thích với nhiều loại nhựa, quy trình ép phun không tương thích với vật liệu như các công nghệ như gia công CNC, vốn tương thích với kim loại, nhựa, gỗ, thủy tinh, giấy, đá và gốm sứ.

XII - Ép phun có phù hợp với dự án của bạn không? Các yếu tố cần cân nhắc

Sau khi xem xét các ứng dụng, khả năng, ưu điểm và hạn chế của ép phun, bước tiếp theo là xác định xem đây có phải là phương pháp sản xuất phù hợp cho dự án cụ thể của bạn hay không. Ép phun có hiệu quả cao và tiết kiệm chi phí cho nhiều ứng dụng, nhưng nó có thể không phải lúc nào cũng là lựa chọn tốt nhất, tùy thuộc vào các yếu tố:

1. Khối lượng sản xuất

2. Hình dạng và độ phức tạp của sản phẩm

3. Lựa chọn vật liệu

4. Thời gian hoàn thành và tốc độ sản xuất

5. Sử dụng cuối cùng

Lưu ý rằng các yếu tố này có mối liên hệ với nhau và cần được xem xét chung.

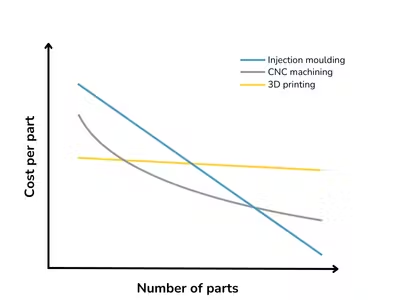

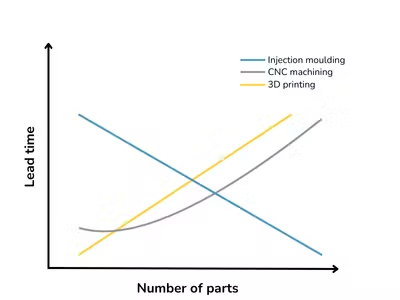

XII.1 - Khối lượng sản xuất

Ép phun đòi hỏi đầu tư ban đầu lớn cho khuôn, đặc biệt là để tạo khuôn mẫu chính xác. Tuy nhiên, chi phí này được bù đắp khi sản xuất hàng loạt do chi phí trên mỗi đơn vị thấp. Do đó, phương pháp này phù hợp nhất cho sản xuất số lượng lớn, nơi quy mô kinh tế giúp tiết kiệm chi phí. Chúng tôi khuyên bạn nên bắt đầu từ hàng nghìn đơn vị. Năm trăm đơn vị vẫn tương đối tiết kiệm chi phí nhưng với khuôn mẫu ít tốn kém hơn. Các công nghệ thay thế như in 3D và gia công CNC nên được xem xét cho những đơn hàng có số lượng ít hơn. Biểu đồ dưới đây so sánh chi phí và sản lượng của các công nghệ sản xuất tùy chỉnh.

XII.2 - Hình dạng và độ phức tạp của sản phẩm

Ép phun có thể tạo ra các sản phẩm có độ chi tiết cao với hình dạng phức tạp, bao gồm thành mỏng, rãnh lõm (undercut) và kết cấu bề mặt mịn. Phương pháp này phù hợp nhất với các chi tiết có độ dày thành đồng đều, góc nghiêng được thiết kế tốt và các đặc điểm có thể tạo hình bằng khuôn tách rời. Phương pháp này cũng rất phù hợp với các chi tiết hình dạng rỗng. Ngược lại, ép phun không lý tưởng cho các chi tiết cực lớn (do hạn chế về kích thước khuôn), độ dày thành biến thiên nhiều, thiết kế khối hoặc hình dạng khối dày. Ép phun mang lại sự tự do về hình học hơn so với gia công CNC (đặc biệt là khi khuôn được chế tạo bằng EDM) nhưng kém hơn in 3D.

XII.3 - Lựa chọn vật liệu

Quy trình này tương thích với nhiều loại nhựa nhiệt dẻo, nhựa nhiệt rắn và nhựa đàn hồi. Vật liệu phải chịu được áp suất và nhiệt độ cao của quá trình phun. Các loại nhựa nhiệt dẻo như ABS, polypropylene, polycarbonate và nylon có độ chảy và độ bền tuyệt vời. Ép phun không tương thích với các vật liệu có đặc tính chảy kém, độ giòn cực cao hoặc bị phân hủy ở nhiệt độ cao. Gia công CNC vẫn là lựa chọn tốt nhất cho các vật liệu không phải nhựa. In 3D cũng là một lựa chọn cho kim loại.

XII.4 - Thời gian hoàn thành và tốc độ sản xuất

Sau khi khuôn được chế tạo, ép phun cho phép sản xuất nhanh chóng, số lượng lớn với chu kỳ sản xuất ngắn. Tuy nhiên, việc phát triển khuôn mẫu ban đầu có thể mất vài tuần hoặc vài tháng, khiến ép phun phù hợp nhất cho các dự án có nhu cầu sản xuất dài hạn và khối lượng lớn. Phương pháp này không lý tưởng cho các dự án khẩn cấp, ngắn hạn. Các giải pháp thay thế nhanh hơn như gia công CNC hoặc in 3D có thể thiết thực hơn. Biểu đồ dưới đây so sánh thời gian hoàn thành và số lượng sản phẩm.

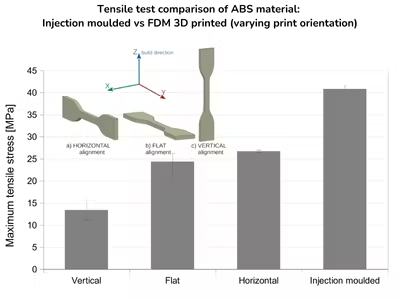

XII.5 - Sử dụng cuối cùng (Tính chất cơ học)

Ép phun tạo ra các sản phẩm có cấu trúc hạt đồng nhất. Sản phẩm được ép phun là một khối nhựa rắn đồng nhất với các đặc tính dị hướng. Khi vật liệu nóng chảy đi vào khuôn, nó sẽ đông đặc lại thành một khối, duy trì các đặc tính cơ học của chi tiết. Điều này làm cho ép phun trở nên lý tưởng cho các chi tiết chuyển động và chịu lực. Mặt khác, mặc dù các chi tiết in 3D công nghiệp đủ bền cho hầu hết các ứng dụng, chúng vẫn có một số điểm yếu ở mặt phẳng theo chiều Z do kỹ thuật lắng đọng lớp của in 3D.

XIII - Bắt đầu với công nghệ ép phun

Sau khi xác định ép phun là công nghệ sản xuất lý tưởng cho yêu cầu dự án của bạn, bước tiếp theo là lập kế hoạch và thực hiện quy trình một cách hiệu quả, bắt đầu bằng việc lựa chọn nhà sản xuất - thương mại - dịch vụ toàn diện công nghệ ép phun ưu việt, đó là PSCS Việt Nam chúng tôi. PSCS là nhà cung cấp toàn diện dịch vụ ép phun tối ưu của bạn, cung cấp chuyên môn về thiết kế khuôn mẫu, các loại máy, phụ trợ, dây chuyền, cũng như các loại nguyên vật liệu sản xuất chính xác để đảm bảo các sản phẩm chất lượng cao nhất cho dự án của bạn.